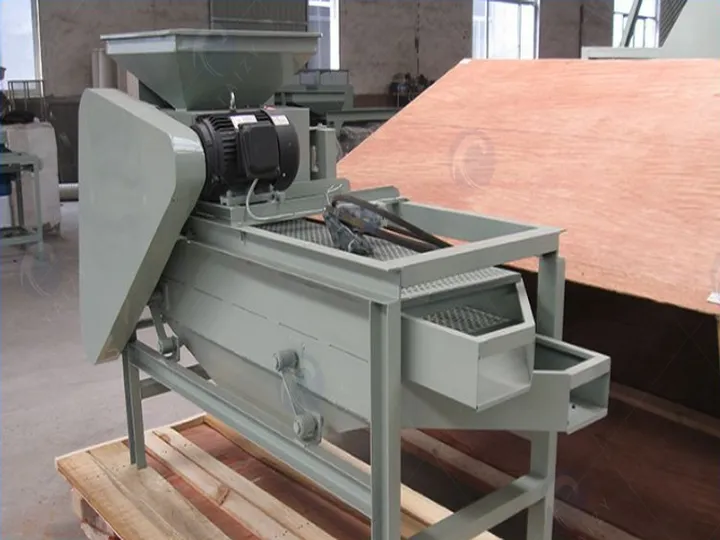

在現代堅果加工中,杏仁殼機是實現高產量、高效率和完整仁的關鍵。它主要通過三個關鍵工序:動力傳輸、壓力破殼和篩分分離,來分離殼與仁。本文詳細介紹其工作原理和設計特點。

動力傳輸系統

杏仁殼機通常由單一電動機驅動,通過皮帶和鏈條將能量傳遞給滾輪和偏心機構,確保運行平穩。常見設計特點包括:

- 高速傳動: 電動機高速運轉(超過1000轉/分鐘),帶動小皮帶輪轉動大皮帶輪和主軸,從而驅動打擊輪或破碎滾輪。

- 穩定傳動: 鏈條或齒輪保持滾輪和去殼機構的穩定運動,確保均勻破裂和仁的完整。

該系統是高效運行的基礎,對於穩定產出和延長機器壽命至關重要。

破碎與去殼

去殼是杏仁殼機的核心工序。它通過壓力和摩擦裂開殼殼,同時保持仁完整。流程包括:

- 間隙調整: 滾輪間隙根據仁的大小和硬度設置,確保殼裂開而不損傷仁。

- 壓榨與摩擦: 仁通過進料口進入,並由旋轉滾輪或破碎軸壓揉摩擦。滾輪通常具有斜槽或凹點,以增加摩擦力,防止滑動,提高去殼效率和仁的完整性。

- 二次去殼: 較硬或較小的仁在第一次破碎不完全時,會被篩分並送回二次壓榨,以確保完全去殼。

通過調整間隙和滾輪設計,實現高去殼率和低仁損傷的平衡。

篩分與分離

去殼後,混合物中含有殼、仁和碎屑,通過振動篩進行分離:

- 上篩: 孔徑較大,能將未破碎的仁(用於二次去殼)與殼仁混合物分離。

- 下篩: 孔徑較小,能將殼碎片與完整殼仁混合物分離。整個仁則通過傳送帶收集。

振動篩利用前後擺動進行自動分離,減少人工操作,提高生產效率。

主要設計特點

- 高度適應性: 滾輪間隙可調,以處理不同大小和硬度的仁。

- 高效率,低損傷: 凹槽或凹點滾輪可減少仁的破碎,振動篩自動分離未破裂的物料。

- 高自動化: 篩分和傳送系統減少人工工作,確保連續生產。

如何實現高去殼率且仁損傷低?

在操作杏仁殼機之前,請確保其清潔,所有緊固件牢固,並根據仁的大小調整滾輪間隙。均勻且緩慢地投料,以防過載。在出料時,監控仁的完整性;如果破碎或未裂開的仁過多,請調整滾輪間隙或進行二次篩選。

生產後,清潔滾輪、篩子和傳送帶,檢查皮帶、鏈條和電動機運行。保持機器乾燥清潔,有助於延長使用壽命並維持穩定的去殼性能。