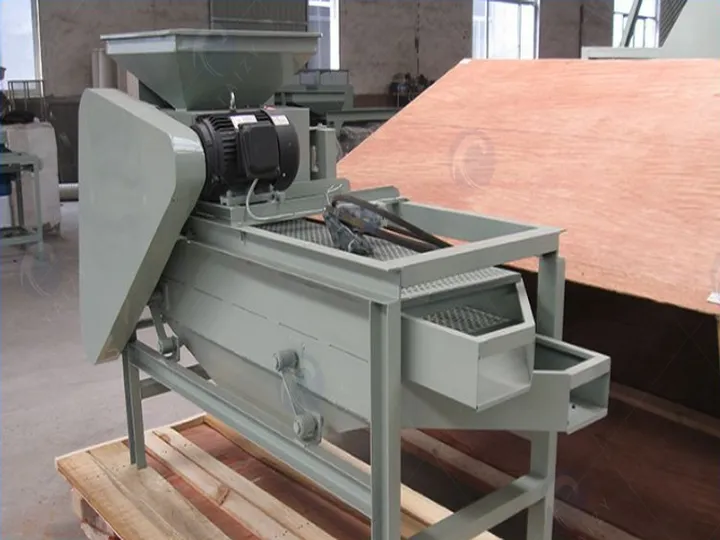

在现代坚果加工中,杏仁壳碎机是实现高产量、高效率和完整核仁的关键设备。它主要通过动力传输、压力破壳和筛分分离三个关键工艺,将壳与核仁分离。本文详细介绍其工作原理和设计特点。

动力传输系统

杏仁壳碎机通常由单个电动机驱动,通过皮带和链条将能量传递给辊筒和偏心机构,确保运行平稳。常见设计特点包括:

- 高速驱动: 电动机高速运转(超过1000转/分钟),带动小皮带轮,驱动大皮带轮和主轴,主轴带动打击轮或破碎辊。

- 稳定传动: 链条或齿轮保持辊筒和破壳机构的稳定运动,确保均匀破碎和核仁完整。

该系统是高效运行的基础,是实现稳定产量和延长设备使用寿命的关键。

破碎与壳碎

壳碎是杏仁壳碎机的核心工艺。它通过压榨和摩擦破碎壳体,同时保持核仁完整。工艺包括:

- 间隙调节: 辊筒间隙根据核仁大小和硬度设置,确保壳裂开而不损伤核仁。

- 压榨和摩擦: 核仁通过进料口进入,被旋转辊筒或破碎轴压榨和摩擦。辊筒通常具有倾斜的沟槽或凹凸,以增加摩擦力,防止滑动,提高破壳效率和核仁完整性。

- 二次破壳: 较硬或较小的未在第一次完全破碎的核仁会被筛选出来,送回二次压榨以确保壳完整。

通过合理的间隙调节和辊筒设计,设备实现了高破壳率和低核仁损伤的平衡。

筛分与分离

壳碎后,混合物中包含壳、核仁和碎片,利用振动筛进行分离:

- 上筛: 孔径较大时,将未破碎的核仁(用于二次破壳)与壳核混合物分离。

- 下筛: 孔径较小,能将壳碎片与完整的壳核混合物分离。完整的核仁通过输送系统收集。

振动筛采用往复运动进行自动分离,减少人工操作,提高生产效率。

关键设计特点

- 高适应性: 辊筒间隙可调,以适应不同大小和硬度的核仁。

- 高效率,低损伤: 凹槽或凹凸辊减少核仁破碎,振动筛自动分离未破碎的物料。

- 高自动化: 筛选和输送系统减少人工操作,确保连续生产。

如何实现高破壳率和低核仁损伤?

在操作杏仁壳碎机之前,确保设备清洁,所有紧固件牢固,辊筒间隙根据核仁大小调节。均匀缓慢地喂入核仁,防止过载。在卸料时,监控核仁完整性;如果破碎或未破碎的核仁过多,应调整辊筒间隙或送回二次处理。

生产后,清洗辊筒、筛子和输送机,检查皮带、链条和电机的运行。保持设备干燥清洁,有助于延长使用寿命并保持稳定的壳碎效果。